Минимизация заправки холодильных систем хладагентом

25-я информационная записка по холодильным технологиям (Париж, май 2014)

Минимизация заправки хладагентом холодильного оборудования будущих поколений является важной задачей в развитии холодильных технологий. Уменьшение зарядки до минимума предусматривает сокращение прямой эмиссии хладагентов в течение всего жизненного цикла холодильной системы, а также эмиссий, генерируемых в процессе всей цепи производства, транспортировки и эксплуатации хладагента. Кроме того, снижение заправки хладагентом предполагает сокращение стоимости установки и уменьшение рисков, связанных с хладагентами, обладающими вредными свойствами, такими, как воспламеняемость или токсичность.

Тем не менее уменьшение заправки хладагентом не должно достигаться в ущерб эффективности системы, так как это влечет за собой увеличение потребления электроэнергии и, следовательно, рост непрямых эмиссий СО2. Поэтому необходима общая оптимизация конструкции холодильного оборудования и заправки хладагентом для достижения наименьшего полного эквивалента эмиссий СО2.

С другой стороны, правила и нормы устанавливают максимальное количество зарядки хладагентом в зависимости от его вида и сферы применения. Большинство гидрофторуглеродов (HFC) рассматриваются как парниковые газы в связи с высоким потенциалом глобального потепления (GWP), тогда как природные хладагенты (углеводороды или аммиак) должны удовлетворять требованиям максимальной заправки и строгим требованиям к конструкции системы. Тем не менее снижение заправки хладагентом до минимума становится одним из важных требований для холодильного оборудования будущих поколений.

Количество заправляемого хладагента и его распределение в системе

Минимальная заправка холодильной системы – это минимальное количество хладагента, необходимое для стабильной работы системы при всех возможных рабочих режимах. Понятно, что минимальная заправка зависит от конструкции установки, но также и от рабочих условий. Следовательно, минимальная заправка хладагентом для данной установки – это заправка, обеспечивающая стабильную работу системы в рабочих условиях, требующих полной заправки хладагентом всех компонентов. Тогда минимальная заправка будет определяться как заправка, обеспечивающая стабильную работу в условиях, при которых минимальное количество хладагента, подаваемое в систему расширения в виде столба жидкости, является достаточным, чтобы избежать попадания в нее любых пузырьков.

Показателем при сравнении заправки хладагентом является удельная заправка, т.е. отношение количества заправки (обычно выражается в граммах) к холодопроизводительности (обычно выражается в киловаттах). С такими исследованиями для разных областей применения можно ознакомиться в [1].

Величина удельной заправки главным образом зависит от области применения, т.е. от определенных конструктивных особенностей холодильного контура и теплообменников, но также эта величина сильно зависит от используемого хладагента, так как его плотность является внутренним свойством, присущим молекуле. Применение хладагентов с низкой плотностью, таких, как углеводороды, приведет к снижению удельной заправки. Для холодильных систем, использующих хладагенты групп HCFC и HFC, удельная заправка колеблется от 200 до 800 г/кВт для небольших холодильных систем и составляет около 2000 г/кВт для крупных холодильных систем. Так или иначе, обзор показывает очень высокий разброс значений, подтверждающий, что минимальные значения заправки хладагентом не были критерием при проектировании холодильных систем в прошлом.

До сих пор исследования с целью разработки оборудования с минимальной заправкой хладагентом были главным образом сфокусированы на использовании природных рабочих веществ в попытке уменьшить риск, связанный с потенциальным непредвиденным их выбросом ([2]–[5]). Полученные минимальные значения удельной заправки составляют около 30 г/кВт для пропана и 20 г/кВт для аммиака, что подтверждает возможность значительного сокращения количества заправляемого хладагента при условии, если это сокращение является частью требований при конструировании. Принимая во внимание, что плотность HFC-хладагентов примерно вдвое выше, чем у пропана, для них применимы системы с удельной заправкой около 60 г/кВт.

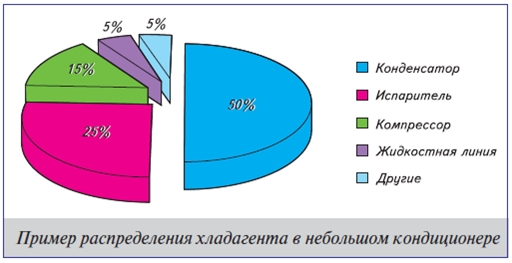

При работе системы хладагент распределяется по всем компонентам системы таким образом, что его количество зависит от плотности при специфических термодинамических условиях в этом компоненте и от его внутреннего объема. Средняя плотность хладагента в конкретном компоненте системы логически зависит от роли этого компонента в цикле и от реальных рабочих условий. Поэтому распределение хладагента между разными компонентами меняется в зависимости от рабочих условий. В любом случае эти изменения являются умеренными, и в итоге распределение хладагента в основном зависит от конструкции установки. Общие тенденции можно выявить, рассматривая последовательно все компоненты системы.

При нормальной работе любой базовой установки хладагент находится в парообразном состоянии между выходом из испарителя и входом в конденсатор.

Количество хладагента, содержащегося в этой части контура, незначительно, за исключением хладагента, растворенного в смазочном масле в картере компрессора, но и его количество в обычных установках лишь малая часть от заправленного хладагента (10–15 %).

Однако этот процент может быть гораздо выше (30–40 %) в установках с минимальной заправкой. Испарители, работающие в режиме сухого испарения, содержат незначительное количество хладагента – обычно его доля составляет около 20 % общей заправки. В испарителях затопленного типа хладагента намного больше.

Конденсатор содержит (исключая зону на входе, где происходит охлаждение перегретого хладагента) большое количество хладагента в двухфазной зоне и зоне переохлаждения. Принимая во внимание, что бóльшая часть хладагента располагается в зоне, где он находится в жидком состоянии, его количество в конденсаторе зависит от переохлаждения: чем больше переохлаждение, тем больше и количество хладагента. Типичная доля хладагента в конденсаторе может составлять примерно 30–60 % и варьируется в зависимости от других компонентов системы.

Количество хладагента в трубопроводах почти пренебрежимо малó, возможное исключение – жидкостный трубопровод, который в холодильных системах или сплит-системах кондиционирования может быть очень длинным и поэтому содержать большую долю общей заправки.

Кроме основных компонентов холодильная установка может включать и другие элементы, содержащие какое-то количество хладагента. Особенно это касается установок с ресивером для жидкого хладагента, обычно используемым для компенсации больших колебаний необходимого количества хладагента при разных режимах работы или значительных изменениях условий эксплуатации установки. Наличие ресивера всегда ведет к значительному увеличению заправки хладагентом, так как необходимо обеспечить, по крайней мере, минимальный уровень жидкого хладагента для собственной герметизации ресивера и наполнение жидкостного трубопровода даже при максимальных рабочих условиях системы.

В принципе, чем меньше диаметр (выше сборник), тем меньше требуется дополнительной заправки хладагентом.

На рисунке показано распределение хладагента, которое можно применять в небольшом заводской готовности кондиционере без жидкостного ресивера и с короткими трубопроводами.

Оптимальная заправка

Что происходит, когда в системе больше хладагента, чем необходимо? Ответ прост: дополнительная масса хладагента должна найти место для размещения, и во всех компонентах системы произойдет перераспределение хладагента. Очевидно, что более высокой способностью размещения хладагента обладают компоненты, которые содержат хладагент в жидком виде, и с бóльшим внутренним объемом. Первое, что можно предложить для подобного случая, – использовать ресивер, когда он есть в контуре.

Этот компонент может собирать жидкий хладагент до своего полного заполнения. Следовательно, в установках с жидкостным ресивером все дополнительное количество хладагента удобно размещается в этом компоненте, что предупреждает возникновение любых изменений во время работы системы.

Ресивер действует как регулирующее устройство в холодильном цикле, собирая все дополнительное количество хладагента и регулируя переохлаждение в небольшом диапазоне (обычно около 1…2 К); для таких систем понятие «оптимальная заправка» неприемлемо.

Установки без жидкостного ресивера реагируют совсем по-другому на дополнительное количество хладагента. В основном большая часть лишнего хладагента размещается в жидком виде в конце конденсатора. Это позволяет осуществить переохлаждение, что повышает холодильный коэффициент (СОР). Однако увеличение зоны жидкого хладагента сокращает зону конденсации хладагента. Это требует увеличения разности температур, что ведет к росту температуры и давления конденсации, а следовательно, и к снижению СОР. Наличие этих двух противодействующих факторов, влияющих на СОР (увеличение переохлаждения и рост давления конденсации), обеспечивает «оптимальную заправку» с точки зрения СОР. Оптимальное переохлаждение зависит принципиально от изменения температуры охлаждающей конденсатор среды, от схемы потока и конструкции конденсатора. Типичные оптимальные значения заправки хладагентом соответствуют переохлаждению между 5 и 10 К.

В небольших холодильных системах без регулирования перегрева, таких, как бытовые холодильники и морозильники, сильна зависимость между заправкой хладагентом и характеристиками. В таких установках количество хладагента одновременно влияет и на переохлаждение, и на перегрев, и это влияние очень зависит от конструкции капиллярной трубки. Поэтому оптимизация заправки хладагентом в таких системах должна осуществляться совместно с оптимизацией капиллярной трубки, что делает общую оптимизацию комплексной процедурой. Недавно в [6] был приведен полный анализ комбинированной процедуры оптимизации конструкции капиллярной трубки и заправки хладагентом.

Конструкция систем с пониженной заправкой хладагентом

Первое требование к системам с пониженным содержанием хладагента – это высокая их герметичность (утечки хладагента близки к нулю). Так как системы с пониженной заправкой должны содержать минимальное количество хладагента, любая значимая утечка приведет к быстрому ухудшению технических характеристик, в том числе к снижению СОР и, следовательно, к увеличению потребления энергии, непрямых выбросов СО2, росту стоимости эксплуатации и др.

До последнего времени проблемы минимальной заправки хладагентом и его распределения не привлекали особого внимания научного сообщества. К счастью, в последние годы был проведен ряд экспериментальных исследований и получены очень интересные результаты по этой важной проблеме ([1], [2], [3], [7], [8], [9]).

Основная рекомендация при проектировании систем с сокращенным количеством хладагента состоит в уменьшении внутреннего объема ее компонентов. Более того, учитывая, что хладагент в жидком состоянии обладает самой высокой плотностью, очевидно, что наибольший потенциал для снижения заправки заключается в уменьшении внутреннего объема концевой части конденсатора, где хладагент находится в жидком состоянии, и объема жидкостного трубопровода, а также в уменьшении минимального уровня жидкости, необходимого для обеспечения эффективной герметизации в жидкостном ресивере. Количество хладагента и его распределение в системе зависят, таким образом, во-первых, от ее размера; во-вторых, от типа используемого теплообменника (чем компактнее теплообменник на стороне хладагента, тем ниже внутренний объем Vi). Скорость циркуляции также влияет на количество хладагента [10].

Первый принцип сокращения заправки хладагентом заключается в том, чтобы обеспечить протекание его потока через маленький гидравлический диаметр. Фактически соотношение между внутренним объемом Vi для N параллельных каналов и соответствующей площадью теплообмена является функцией гидравлического диаметра каждого отдельного канала. Вследствие этого минимизация объема напрямую связана с использованием труб или каналов с малым гидравлическим диаметром.

Это трубы малого диаметра, каналы новых алюминиевых миниканальных теплообменников или каналы между параллельными пластинами, используемые в паяных пластинчатых теплообменниках (BPHE). Малые гидравлические диаметры каналов вызывают сильное падение давления в них, что должно быть компенсировано снижением скорости циркуляции хладагента, которое на практике достигается увеличением числа контуров хладагента или числа параллельных каналов.

Конденсатор и испаритель

Для водяных конденсаторов или испарителей тенденция к минимизации количества хладагента реализуется применением паяных пластинчатых теплообменников. Если применяется кожухотрубный теплообменник, то вода должна циркулировать в кожухе, а хладагент – в трубах с малым диаметром, при этом необходимо сократить объем коллекторов с тем, чтобы количество хладагента в них было на минимальном уровне. Для систем высокого давления производители уже разработали решение с круглыми пластинами, позволяющими сохранить цилиндрическую форму кожуха (кожухопластинчатые теплообменники). Специальные конструкции с алюминиевыми многоканальными трубами и перекрестным течением воды показали очень малые значения удельной заправки хладагентом – от 20 до 30 г/кВт (для пропана и аммиака).

Для уменьшения количества хладагента в испарителях прямого охлаждения и особенно в воздушных конденсаторах требуется использовать трубы малого диаметра или алюминиевые многоканальные трубы.

Фактически в последние годы существует тенденция к уменьшению диаметров труб, например в системах кондиционирования перешли от диаметра 12 мм к9 мм, а совсем недавно – к 7 мм. Отдельные производители уже разработали решения с диаметром труб 5 мм. Использование мини-каналов и плоских экструдированных алюминиевых труб открывает большие возможности для уменьшения заправки хладагента, а также обеспечивает компромисс между теплообменом на стороне воздуха и падением давления. Технология использования теплообменников с мини-каналами также позволяет легко адаптировать число параллельных каналов в каждом проходе к нужной площади теплообмена и плотности хладагента, что в конечном счете позволяет снизить его количество. Однако то, что приобретено благодаря данной технологии на уровне каналов, может быть потеряно в коллекторах, где двухфазный поток способен вызвать неправильное распределение и аккумуляцию жидкого хладагента. Во всяком случае, даже если не сбрасывать со счетов вопрос о коллекторах, на практике было доказано, что использование испарителей или конденсаторов с мини-каналами давало возможность значительно снизить количество хладагента в теплообменниках. Таким образом, миниканальная технология обладает высоким потенциалом для минимизации количества заправляемого хладагента.

Заполненные испарители, требующие применения ресивера низкого давления, содержат больше хладагента, поэтому для уменьшения его количества предпочтительнее использовать «сухое» испарение.

Однако затопленные испарители более эффективны, что может компенсировать увеличение прямой эмиссии, вызванное большим количеством хладагента. Подробное исследование с определением коэффициента TEWI (полный эквивалент глобального потепления) даст возможность понять, какой вариант может обеспечить самые низкие общие эмиссии СО2.

Компрессор

Как отмечалось выше, количеством хладагента в компрессоре нельзя пренебрегать: оно может достигать значительной доли общей заправки, когда в испарителе и конденсаторе используется минимальное его количество. Бóльшая часть хладагента в картере компрессора находится в растворенном виде в масле и его количество зависит, во-первых, от растворимости, во-вторых, от количества масла в картере и, в-третьих, от рабочего давления и температуры масла. Конечно, необходима определенная степень растворимости хладагента в масле для обеспечения эффективного возврата масла из контура в компрессор. Тем не менее рекомендуется, чтобы этот уровень растворимости был минимально необходимым, чтобы снизить количество хладагента, растворенного в масле. По этой же причине количество масла должно быть снижено до минимально необходимого в системе.

Жидкостная линия

Что касается других элементов системы, самыми значительными с точки зрения минимизации зарядки хладагента являются жидкостная линия и жидкостный ресивер. Жидкостная линия в кондиционерах заводской готовности относительно короткая, ее вклад в общую заправку хладагентом незначителен. Тем не менее в холодильных системах или сплит-системах кондиционирования воздуха эта линия может быть очень длинной и поэтому содержать значительную часть от общего количества хладагента.

Количество хладагента в жидкостной линии можно легко минимизировать, выбрав небольшой, но соответствующий диаметр трубы. Падение давления в трубопроводе обычно очень слабое по всей длине, так как скорости жидкого хладагента очень низки по сравнению со скоростью парообразного хладагента в соответствующих трубопроводах. Тем не менее даже малое падение давления в насыщенной жидкости может вызвать образование пузырьков, которые могут спровоцировать нестабильность и сильный рост падения давления. Следовательно, диаметр жидкостной линии должен тщательно подбираться в зависимости от имеющегося гидростатического напора и уровня перенасыщенности, определяемого напором жидкости и переохлаждением. Если переохлаждение сильное, то падение давления в жидкостном трубопроводе может быть относительно большим без риска мгновенного испарения. В этом случае падение давления в трубопроводе не повлечет снижения технических характеристик.

Жидкостный ресивер

Использование жидкостного ресивера значительно увеличивает количество хладагента в системе. Следовательно, для минимизации его количества, прежде всего необходимо провести критический анализ необходимости этого элемента и, если он необходим, провести оптимизацию его конструкции с целью снижения количества хладагента в нем до минимального уровня, необходимого для эффективной работы.

Жидкостный ресивер высокого давления – это ресивер, который размещается на выходе из конденсатора, функциями которого являются:

а) компенсация колебания необходимой массы хладагента при изменении рабочих условий, регулировании производительности компрессора или изменении рабочего режима;

б) хранение резерва хладагента для компенсации небольших утечек;

в) хранение всего объема хладагента системы во время проведения обслуживания или ремонта установки.

Если задача ресивера – компенсация колебаний необходимой массы хладагента, то нужно тщательно оценить его размеры с тем, чтобы количество хладагента в нем было минимально возможным. С точки зрения конструкции соотношение высота–ширина является лучшим критерием выбора для ресивера жидкости, чтобы обеспечить минимальный уровень, необходимый для герметичности при наименьшем количестве хладагента.

Если задача ресивера – хранение резерва хладагента для компенсации небольших утечек, то небольшие кондиционеры или небольшие тепловые насосы заводского изготовления могут быть достаточно герметичными, и в этом случае жидкостный ресивер не нужен. Что касается крупных систем, обычно дают оценку ежегодных утечек в процентах и устанавливают жидкостный ресивер емкостью, достаточной для обеспечения разумного срока работы между периодами перезаправки. Тем не менее для минимизации заправки хладагентом необходим критический анализ этой общепринятой методики.

И наконец, если задача ресивера – хранение всего объема хладагента во время проведения обслуживания или ремонта системы, то в настоящее время технические работники оснащены эффективным оборудованием для рекуперации, поэтому об этой практике следует забыть.

Наибольшее внимание жидкостным ресиверам уделяется в секторе автомобильного кондиционирования воздуха, где необходимость компактности, высокой эффективности и длительные периоды между перезаправками постоянно вынуждала конструкторов обновлять и совершенствовать конструкции жидкостных ресиверов, а также тщательно исследовать оптимальное количество заправки. Интеграция в едином комплексе конденсатора, жидкостного ресивера и переохладителя, которая типична для автомобильных систем кондиционирования воздуха, – это очень эффективное решение с точки зрения как технических характеристик системы, так и минимизации количества хладагента. Развитию технологий по интегрированию жидкостного ресивера в конденсатор и оптимальной заправке системы хладагентом посвящена работа [11].

Существует вторая категория жидкостных ресиверов, называемых жидкостными ресиверами низкого давления, которые работают как отделители жидкости от паров в системах с затопленными испарителями. Эти жидкостные ресиверы низкого давления также содержат значительное количество хладагента и также предпринимаются попытки оптимизировать их размеры и конструкцию. В [12] представлены обстоятельный обзор конструкций этого важного элемента и исследование его роли в системе.

Наконец, следует отметить, что большие холодильные системы устроены намного сложнее, поэтому для них детальный анализ общих эмиссий СО2 – это единственный способ оценки действенности мер по снижению заправки хладагентом. В последних исследованиях четко определены некоторые тенденции в этой области, например использование систем с промежуточным хладоносителем и хладагентом с малым GWP в супермаркетах, что обеспечивает очень значительное снижение эмиссий по сравнению с системами непосредственного охлаждения.

Рекомендации МИХ

Минимизация заправки холодильных систем хладагентом уменьшает риск значительных утечек и, таким образом, способствует как снижению эмиссии парниковых газов, так и обеспечению безопасности.

Минимизация заправки должна достигаться за счет снижения эффективности установки, так как это приведет к более высоким непрямым эмиссиям СО2; следовательно, необходима общая оптимизация конструкции оборудования и заправки хладагентом.

Главным требованием к системам с низкой зарядкой хладагента является высокая герметичность установки, чтобы утечки были близки к нулю.

Основная рекомендация при проектировании системы со сниженной заправкой хладагентом заключается в уменьшении внутреннего объема компонентов, содержащих жидкий хладагент, таких, как конденсатор, жидкостная линия и жидкостный ресивер.

Уменьшение количества хладагента в испарителях и особенно в конденсаторах ведет к необходимости применять компоненты с небольшим гидравлическим диаметром, т.е. к использованию труб с небольшим диаметром, к применению новых технологий на базе алюминиевых мини-каналов или каналов из параллельных пластин, таких, которые используются в паяных пластинчатых теплообменниках.

Производители холодильного оборудования должны совместно с производителями компрессоров работать над сокращением заправки маслом, необходимой для эффективной и безопасной работы, для экономии масла и снижения количества хладагента в масле.

Следует избегать использования жидкостного ресивера, если его единственная цель заключается в хранении части хладагента для компенсации утечек или в хранении всего находящегося в системе хладагента во время обслуживания или ремонта системы, поскольку это значительно увеличивает его общее количество в системе. При необходимости следует тщательно рассчитывать размеры жидкостного ресивера, чтобы он вмещал как можно меньшее количество хладагента.

Следует более шире информировать о результатах исследований и технологических разработок по снижению заправки холодильных систем хладагентом.

Данная информационная записка была подготовлена Хосе Корбераном, президентом рабочей группы МИХ по снижению заправки холодильных систем хладагентом.

СПИСОК ЛИТЕРАТУРЫ

1. Poggi F., Macchi-Tejeda H., Leducq D., Bontemps A. Refrigerant charge in refrigerating systems and strategies of charge reduction// International Journal of Refrigeration, Vol. 31, 2008.

2. Cavallini A., Da Riva E., Del Col D. Performance of a large capacity propane heat pump with low charge heat exchangers// International Journal of Refrigeration, Vol. 33, Issue 2, 2010.

3. Primal F., Palm B., Lundqvist P., and Granryd E. Propane heat pump with low refrigerant charge: design and

laboratory tests// International Journal of Refrigeration Vol. 27 (7), 2004.

4. Corberan J.M., Martínez I.O., Gonzalvez J. Charge optimisation study of a reversible water-to-water propane

heat pump// International Journal of Refrigeration, Vol. 31, Issue 4, 2008.

5. Hrnjak, P.S., Litch A. D. Microchannel heat exchangers for charge minimization in air-cooled ammonia condensers and chillers// International Journal of Refrigeration, Vol. 31, 2008.

6. Boeng J., Melo C. A capillary tube — Refrigerant charge design methodology for household refrigerators – Part II: Equivalent diameter and test procedure// International Refrigeration and Air Conditioning Conference at Purdue, July 16–19, 2012.

7. Palm B. Refrigeration systems with minimum charge of refrigerant// Applied Thermal Engineering, Vol 27, Issue 10, 2007.

8. Hrnjak, P. Refrigerant charge reduction: strategies and experience// Proc. 1st IIR Workshop on Refrigerant Charge Reduction in Refrigeration Systems, IIF/IIR, 2009.

9. Peuker S., Hrnjak, P. Transient refrigerant migration and oil distribution of an R134a automotive A/C system//SAE Int. J. Passenger Cars — Mech. Syst., SAE, Vol. 2, Issue 1, 2009.

10. Nino V. G., Hrnjak P. S., Newell T. A. Two-phase flow visualization of R134a in a multiport microchannel tube// Heat Transfer Engineering, 24:1, 2003.

11. Abraham G. S., Ravikumar A. S., Shah R. K. Design considerations for an integral receiver dryer condenser//SAE Paper 2006-01-0725, 2006.

12. Brown J., Pearson S.F. Benefits of using low pressure receivers with ammonia// Proc. 19th International Congress of Refrigeration, IIF/IIR, Vol IVa, 1995.