Импортозамещение по хладагентам и хладоносителям в России

Проблема импортозамещения хладагентов

Наша холодильная промышленность и холодильная техника, в свое время ошибочно, на высоком чиновничьем уровне, была сориентирована на фреоновые хладагенты, по которым в настоящее время Россия практически полностью попала в зависимость от их поставок из-за рубежа. Вера в долговременность и непоколебимость изобилия нефтедолларов для импорта технологий и материалов разбилась о реально существующие санкции запрета на их поставку из Европы и Северной Америки и сильную деградацию цен на нефть.

Серьезных научно-прикладных работ с выходом на производство фреоновых хладагентов в России в последние несколько десятилетий не проводилось. В итоге, промышленного производства современных озонобезопасных и непарниковых (с низким GWP) фреоновых хладагентов в России в настоящее время не существует. Объем импорта холодильной техники и хладагентов (фреонов) значительно превышает допустимый для безопасности страны уровень, ориентировочно в 25-30%.

Переход на новые фреоны, которые не выпускаются в России, а закупаются за рубежом, опасен непредсказуемостью западных поставщиков, как по ценам, так и по санкциям с возможным запретом на их продажу на объекты двойного назначения.

В орбиту санкций прямо или косвенно вовлечены, например, такие крупные и традиционные поставщики холодильной техники и компонентов как JohnsonControls, GEA Grasso и другие. С некоторых пор в них введен строгий контроль по запрету поставок оборудования и компонентов в Россию для объектов двойного назначения.

Замена поставщиков с ориентировкой на Китай не может быть равноценной по качеству оборудования и хладагентов и не снимает проблемы импортозамещения.

Положение по фреонам усугубляется и тем, что в свое время, в угоду ускоренному вступлению России в ВТО были подписаны и неукоснительно выполняются документы Монреальского протокола и всех обновляемых к нему приложений по резкому сокращению и запрету использования, пожалуй, единственного производимого в нашей стране в промышленных масштабах энергоэффективного хладагента R22.

Например, в недалеком прошлом по данным Россоюзхолодпрома в России существовал промышленный выпуск отечественных хладагентов ГХФУ-21 на заводах ОАО «Галоген» (г. Пермь), ВОАО «Химпром» (г. Волгоград). Там же, а также на «Заводе полимеров КХЧК» (г. Кирово-Чепецк) производили ГХФУ-22. В Кирово-Чепецке существовало и промышленное производство ГХФУ 142b. В настоящее время большая часть производств свернута, либо работает с минимальной загрузкой, т.к. по графику запрещения использования ГХФУ в 2015 году их производство и потребление в России должно сократиться на 90%, а к 2020 году на 99,5% по отношению к базовому 1989 году.

В то же время, последние 2-3 десятилетия в России создание новых холодильных систем и замена старых производились в подавляющем большинстве случаев с использованием фреона R22. Применение иных фреонов, например, HFC хладагентов R404А, R507, R407С, R410А и других озонобезопасных, но «парниковых», попадающих под запрет по Киотскому протоколу, осложняется необходимостью использования специальных синтетических гигроскопичных эфирных масел. Они категорически не допускают смешивания с маслами других марок, в том числе и эфирных.

Смесь эфира с HFC хладагентом и водой может образовать крайне агрессивную, коррозионно активную и опасную фторводородную кислоту. Указанные хладагенты 2-х – 3-х компонентные смеси различных фреонов имеют склонность к расслаиванию и неравномерному испарению (утечке) отдельных составляющих в процессе эксплуатации со снижением энергоэффективности холодильной установки и системы в целом.

Предельно тревожная ситуация сложилась по использованию фреоновых хладагентов на военном и гражданском флоте России. До сих пор правилами Морского Регистра для кораблей и судов допускается использование R22, в то время как его применение практически запрещено. Применение иных хладагентов, например, фреонов R134а, R507 и др., закупаемых за рубежом,требует пересмотра конструктива корабельныхсистем хладоснабжения, т.к. оборудование нановых фреонах обладает большими габаритамипри сопоставимой с R22 хладопроизводительности, к тому же, они в большинстве случаевменее эффективны, чем R22 и уж, тем более чемаммиак.

А самое главное, мы не должны допустить зависимости от закупок иностранных хладагентов, по крайней мере, для военной техники, атомной энергетики и некоторых других жизненно важных областей, связанных со стратегической безопасностью страны.

Несомненной и эффективной альтернативой фреонам являются аммиак и диоксид углерода, на которые в последнее десятилетие массово переходят все цивилизованные страны Запада. Однако, школы воспитания холодильшиков–аммиачников в России, за редким исключением, утратили свой высокий уровень, а опытных специалистов «вымыла» порочная погоня за «фреонизацией» холодильного бизнеса. В то же время отсутствует воспитание холодильщиков-практиков по системам с диоксидом углерода, вследствие их единичного наличия на объектах страны, а также из-за отсутствия современной научно исследовательской базы в профильных ВУЗах.

Специалисты – холодильщики и руководство Россоюзхолодпрома неоднократно обращали внимание заинтересованных министерств и ведомств на бедственную ситуацию по импортозамещению холодильного оборудования и фреоновых хладагентов.

Наконец, только после обращения Россоюзхолодпрома в Совет Безопасности страны, 05.09.2014 года на совещании в Минпромторге при участии представителей основных профильных организаций впервые и всерьез были рассмотрены вопросы реанимации холодильной промышленности РФ и импортозамещения холодильного оборудования, комплектующих материалов и хладагентов.

На совещании было озвучено, что по решению министра промышленности и торговли РФ Д.В. Мантурова, ведущей организацией по «холодильному направлению» для всех отраслей хозяйства страны определена компания ОАО «ЦНИИ «Курс». Головной организацией по разработке и импортозамещениюфреоновых хладагентов определена ОАО «ГалоПолимер». В интересах организаций, применяющих фреон R22 и ответственных за национальную безопасность страны, предложено наладить сбор и рекуперацию дефицитных хладагентов с целью их повторного использования (рециркуляции). Кроме того, признано целесообразным создать резервный запас фреона R22 и обнулить квоту на ввоз практически всех видов ГХФУ, а необходимое их количество производить в России с учетом ограничений по Монреальскому протоколу.

Из большой гаммы озоноразрушающих веществ в России на 2015 год запланировано производство в ограниченных количествах ГФУ 113, СС14 (тетрахлорметан), ГХФУ 21, ГФУ 142b и в заметных объемах (суммарно около 40,8 тыс. мт, из них для холодильной техники немногим больше 6,5 тыс .мт) – ГХФУ 22. Производство будет осуществляться на ОАО «ГалоПолимерКирово Чепецк» и частично на ОАО «Химпром». Этого конечно мало для поддержания и развития холодильного бизнеса в России, однако по ГХФУ 22 указанные цифры являются предельными для соблюдения обязательств по Монреальскому протоколу и его дополнениям. Недостаток по другим видам фреоновых хладагентов придется восполнять дорогими закупками за рубежом.

Наряду с этим, Постановлением Правительства РФ от 20 ноября 2014 года №1229 подтверждаются жесткие меры учета и отчетности за поступлением, использованием, хранением, рекуперацией и рециркуляцией озоноразрушающих веществ, в том числе и фреона R22 в рамках выполнения ограничений по международным договорам. Это постановление конкретизируется Распоряжением Правительства РФ от 20 ноября 2014 г. № 2327 «О регулировании обращения озоноразрушающих веществ».

Итоговая ситуация такова, что отечественным потребителям холода придется еще глубже сесть на зарубежную фреоновую иглу и закупать дорогие хладагенты, в ожидании разработки отечественных аналогов. Альтернативой может быть переход на дешевые отечественные энергоэффективные природные хладагенты – аммиак с минимизацией его заправки в систему хладоснабжения и диоксид углерода, в особенности, в установках каскадного типа.

Частично проблему сокращения использования зарубежных фреоновых хладагентов и их импортозамещения можно решить путем более широкого применения систем хладоснабжения с вторичным контуром охлаждения на основе хладоносителей отечественного производства.

К вопросу импортозамещенияхладоносителей

К счастью для холодильной промышленности и холодильного бизнеса России эта проблема так остро, как для хладагентов не стоит. Однако не будет лишним уточнить современную ситуацию на рынке хладоносителей страны.

Известно, что хладоносители активно используются в пищевой промышленности, для заморозки шахтных стволов, при строительстве объектов в зоне вечной мерзлоты, в сооружениях зимних видов спорта и в других отраслях хозяйства страны во вторичных контурах холодильных систем.

Напомним обязательные, важные и желательные качества хладоносителей для их применения и эксплуатации.

Обязательные качества:

• токсикологическая безвредность, экологическая безопасность и энергоэффективность;

• температура начала замерзания на 5-70 С ниже минимальной рабочей температуры;

• температура кипения выше максимальной температуры оттайки обмерзающих теплопередающих поверхностей;

• стабильность коррозионных и теплофизических свойств, в том числе и при повышенных температурах режима оттайки.

Важные качества:

• химическая совместимость с материалами холодильной системы;

• пожарои взрывобезопасность;

• энергоэффективность на основе сочетания теплофизических свойств – малой вязкости, большой теплопроводности и теплоемкости;

• длительные производственные испытания или положительный опыт эксплуатации на различных объектах не менее пяти лет;

• возможность рекуперации и корректировки состава хладоносителя без остановки технологического процесса хладоснабжения.

Желательные качества:

• наличие документально подтвержденных сведений о свойствах и минимум затрат на обслуживание при эксплуатации;

• наличие полного цикла промышленного производства в России и невысокая стоимость.

Очевидно, что идеальных хладоносителей, отвечающих всем перечисленным требованиям, не существует. Поэтому в каждом конкретном случае, для каждой конкретной холодильной системы заказчик выбирает хладоноситель, наиболее близко соответствующий его потребностям.

В промышленной практике накоплен большой опыт производства и эксплуатации отечественных хладоносителей на основе водных растворов неорганических солей (CaCl2, NaCl, бишофит и др.). Проблем импортозависимости поним не существует, поэтому мы исключаем их из рассмотрения.

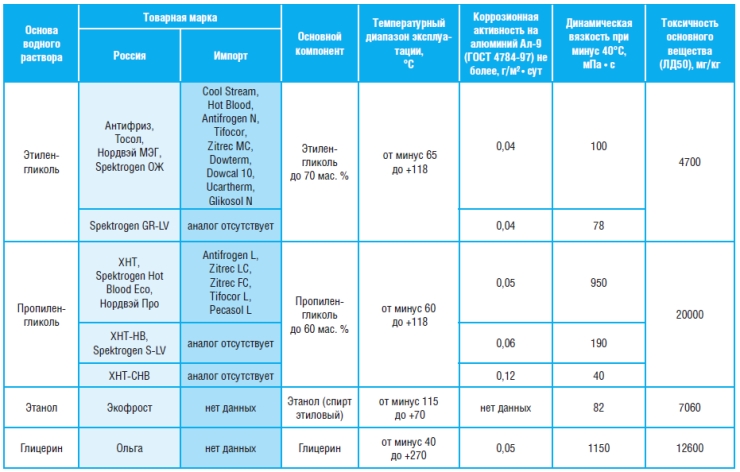

Предметом конкуренции и товаром для импорта могут быть хладоносители на основе водных растворов спиртов, а также на основе солей неорганических кислот. Данные по этим хладоносителям сведены в таблицы 1,2 и представлены ниже.

Все качественные хладоносители на основе спиртов выгодно отличаются низкой коррозионной активностью к конструкционным материалам холодильных систем. При наличии полного комплекса ингибиторов коррозии и периодического контроля с корректировкой состава и свойств хладоносителя срок службы оборудования контура достигает 25-30 лет, что находится в пределах его проектного срока эксплуатации.

Хладоносители на основе этиленгликоля в пищевой промышленности практически не применяется из-за высокой токсичности. Для хладоносителей на основе пропиленгликоля и глицерина без снижающих вязкость добавок характерны высокие значения вязкости при температурах ниже минус 200С.

Следует отметить, что раствор этанола (Экофрост) – специфический хладоноситель на основе этилового спирта, пожароопасен, летуч и проблематичен в эксплуатации из-за возможного несанкционированного его употребления персоналом в качестве алкогольного напитка.

Таблица 1. Хладоносители – водные растворы спиртов

Как видно из таблицы 1, наряду с большим количеством наименований и марок хладоносителей зарубежного производства российские предприятия выпускают конкурентоспособные по цене и техническим характеристикам отечественные хладоносители, способные полностью заместить импорт из-за рубежа. Это научно-производственная компания (НПК) ООО «Спектропласт» с комплексом хладоносителей различных марок, ЗАО «РХЗ «НОРДИКС» с семейством хладоносителей «НОРДВЭЙ», ООО «СК Химпром» с продукцией марки «ЭКОСОЛ» и некоторые другие.

Энергоэффективными, обладающими высокими эксплуатационными качествами, являются разработки теплои хладоносителей, а также антифризов НПК ООО «Спектропласт». Спектр продукции компании удовлетворяет любые запросы заказчиков на тепло и хладоносители, антифризы, ингибиторы коррозии, антиоксиданты, биоциды и др. Все виды продукции аттестованы, производятся по ТУ с необходимым пакетом разрешительной документации в промышленных масштабах и широко внедряются на предприятиях страны.

В настоящее время научно-производственной компанией ООО «Спектропласт» разработаны, выпускаются и реализуются отечественные низковязкие хладоносители типа Spektrogen GR и GI на основе этиленгликоля, а также энергосберегающие марки ХНТ-НВ и ХНТ-СНВ, Spektrogen S-LV на основе растворов пропиленгликоля с температурами начала кристаллизации минус 60 650С. Новейшая разработка 2014 года – безводный хладоносительSpektrogen SМ с диапазоном эксплуатации от минус 80 до плюс 200 0С.

Эти хладоносители сертифицированы и используются в системах холодоснабжения пищевых производств: при изготовлении мороженого, замораживании продуктов и их хранении, в создании и эксплуатации ледовых покрытий спортивных объектов, а также для термостабилизации и заморозки грунтов при строительстве шахт, зданий и сооружений в зоне вечной мерзлоты.

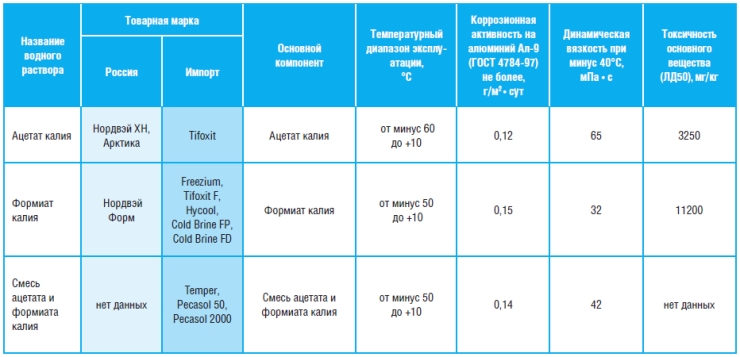

Хладоносители на основе водных растворов органических солей, представленные в таблице 2, имеют относительно небольшой промышленный опыт эксплуатации в России с конца 90-х годов ХХ века. Эти вещества нетерпимы к изменению компонентного состава по причине накопления продуктов коррозии или попадания в них даже малой доли охлаждаемых продуктов, что приводит к возрастанию коррозионной активности и изменению теплофизических характеристик. При попадании на поверхность оборудования, после испарения воды они образуют острые кристаллы, которые могут нарушить целостность сальниковых уплотнений.

Таблица 2. Хладоносители на основе водных растворов солей органических кислот

Как видно из таблицы 2, существующий ассортимент этих хладоносителей рекомендуется применять для закрытых систем хладоснабжения, работающих без режима оттайки. Важно отметить, что в России наблюдаются затруднения в стабильном производстве сырья для их изготовления, а конечный продукт имеет большую стоимость и сырьевую импортозависимость.

В то же время, как видно из таблиц 1 и 2, хладоносители серии ХНТ-СНВ имеют характеристики, близкие к хладоносителям на основе органических солей. При этом ХНТ-СНВ производятся в России и имеют 100% отечественное происхождение и сырьевую базу.

Таким образом, российские производители готовы и могут с успехом обеспечить импортозамещение любых видов современных хладоносителей. Однако они нуждаются в энергичной административной поддержке по ускоренному и массовому продвижению продукции на российский потребительский рынок.

А.М.Рукавишников, Ю.Н.Дубровин, М.Л. Галкин